<人手に頼っていた難作業の自動化を実現!>

お客様の「できない」を「できる」に変えるエプソンのロボット

- 生産性向上

- 共創

作業の自動化で、人手不足や事業継承の課題を解決

製造業は今も、「ケーブルのコネクター挿入」「ネジ締め」「研磨」など、自動化が難しいとされる工程が多く残っており、ほとんどの企業が人手を頼りにするしかない状況です。また、食品加工や中小企業の製造業などは、技術者不足という課題を抱えており、自動化に挑戦するものの、このような人の感覚が必要とされる作業はロボットで対応するには大変難しく、自動化を諦めているお客様が多くいます。

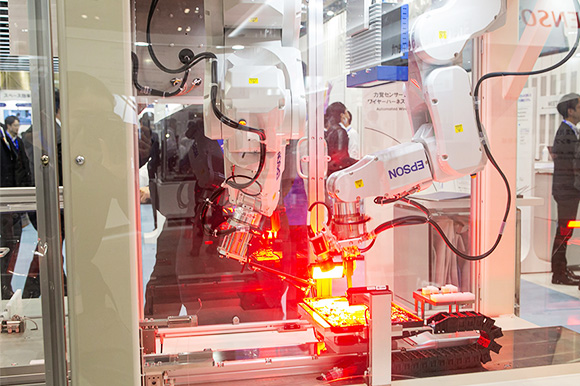

エプソンはそのような人手に頼らざるを得ない「難作業」の自動化を、エプソンのロボット・力覚センサー・分光ビジョンシステムと、共創パートナー企業のソリューションにより実現しています。

"プリンターの会社"というイメージが強いエプソンがロボットの開発・販売を始めた背景、エプソンのロボット・力覚センサー・分光ビジョンシステムによる難作業の自動化についてご紹介します。

エプソンロボットの起源

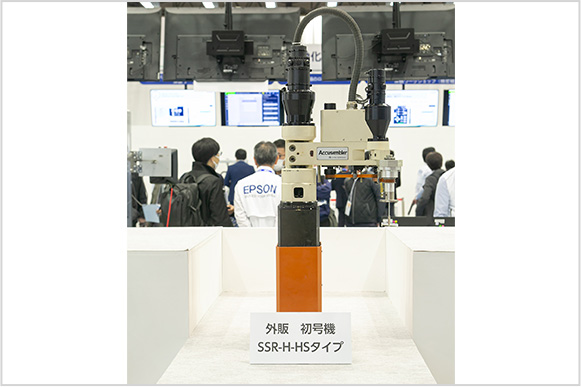

エプソンのロボット開発は、自社の時計製造を自動化することから始まり、製品化・外部への販売を開始してから2023年で40周年を迎えました。精密加工が必要な腕時計の品質を高め、多くのお客様に提供するため、スカラロボット(注1)を開発し工場の自動化を進めてきました。エプソンの「省・小・精」(無駄を省き、より小さく、より精緻にする)の技術で、ロボットの小型化・軽量化を追求し、センシング・制振技術も統合することで高速・高精度・高生産性を実現しています。

メーカーでもあり、ユーザーでもあるエプソンだからこそ、お客様の課題に向き合い続け、難作業の自動化を実現できたと自負しています。

- (注1)小型部品の精密組立や押し込み作業に適したロボット

はじまりは「時計」の製造から。1942年、エプソンの前身(有)大和工業創立

1986年日経優秀先端事業所賞・FA賞を受けたウオッチ自動組立ライン

1983年、エプソン初の販売モデルとなったスカラロボット「SSR-Hシリーズ」

人の手の感覚を再現する「力覚センサー」による自動化!

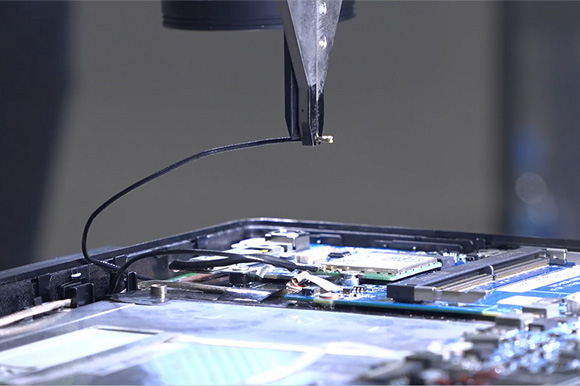

私たちが日々使っている、PCやスマートフォン、タブレットの中に、細いケーブルなど、多くのケーブルが配線されています。

ケーブルのコネクター挿入は人の手作業でも非常に難しい作業で、熟練の方がピンセットなどを使って行っています。

穴の位置を探りながら確認し、穴の奥までケーブルを差し込む、このように「人の感覚」が必要となる作業は、ロボットだけでは自動化が難しいと言われています。ロボットだけで自動化を実現しようとすると、ケーブルを穴に入れる際に曲げてしまったり、ケーブルを差し込み過ぎて破損してしまったりします。

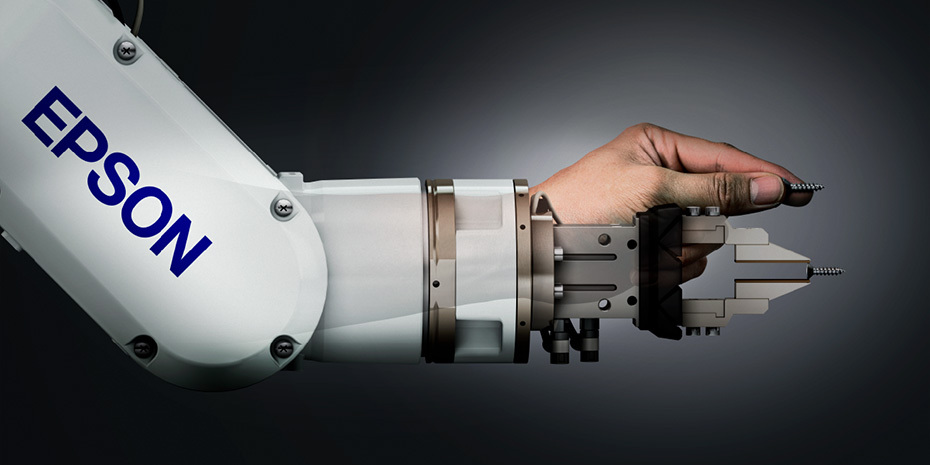

その難作業の自動化を可能にしたのが、人の力の感覚をロボットに与えることができる、エプソンの「力覚センサー」です。「力覚センサー」は、電子機器に欠かせないエプソンの水晶デバイス技術を活かして開発しているため、高剛性・高感度という相反する特性を両立しています。これらの特長をロボットと組み合わせることで「ロボットの動作の安定性向上」、「微細な力の検出」を実現し、難易度が高いとされていた緻密で繊細な作業の工程の自動化を可能にします。

ケーブルのコネクター挿入の様子

エプソンの「力覚センサー」の優れた性能を、ロボットによる黒ひげ危機一発のデモで分かりやすくご紹介します。エプソンが培った技術をぜひご覧ください。

エプソンの「力覚センサー」の優れた性能を、ロボットによる黒ひげ危機一発のデモで分かりやすくご紹介します。エプソンが培った技術をぜひご覧ください。

© TOMY

黒ひげ危機一発(タカラトミー製)は、剣をタルの穴へ順番に刺していき、「当たり」に差した場合はタルに入った黒ひげ人形が飛び出すハラハラドキドキする運任せのゲームです。エプソンのロボットは、「力覚センサー」を搭載することにより、黒ひげ人形の発射装置起動の微小な力を感知し、黒ひげ人形を最後まで飛ばさずに剣をタルの穴に刺していくことができます。

また、ロボットだけではプログラムされた座標に移動することしかできないため、剣の差し込み口を探り当てることはできません。エプソンの「力覚センサー」を用いることで、差し込み口に剣がぶつかる時に生じるごくわずかな圧力の差を、センサーが認識するため、差し込み口がどこにあるのかを正確に判断できます。

これらは、素早く動いてピタッと止まるエプソンのロボットと、人の感覚や力加減をロボットに与えることができるエプソンの「力覚センサー」だからこそ実現した技術です。

人手不足の解決と品質向上に大きく貢献!

目視検査に頼っていた色検査を「分光ビジョンシステム」で自動化

エプソンの「分光ビジョンシステム」は、人の目だけでは難しいと言われる、車体のメタリックカラーや化粧品のグラデーションなどの「色検査」工程の自動化・定量化を可能にしました。人の感覚に頼る目視検査では、作業者ごとのバラツキや検査ミスなどのリスクがあり、不良品を市場に流出させてしまう可能性が生じたり作業者の育成にも時間がかかったりさまざまな課題がありました。今まで人の目に頼っていた工程を自動化することで、人手不足だけでなく品質向上にも大きく貢献しています。

「分光ビジョンシステム」は、プリンターやプロジェクターなどの”色”を得意とするエプソンだからこそ実現した技術です。

「分光ビジョンシステムを活用したグラデーションなどの微妙な色検査」の動画はこちら![]()

製造業の労働者人口は2002年から2022年までの間で、1,202万人から1,044万人と158万人も減少しています(注2)。

エプソンは、ロボット・力覚センサー・分光ビジョンシステムと、共創パートナー企業のソリューションで、難作業の自動化を支援することで、製造業における深刻な人手不足の解決と労働生産性の向上を実現し、社会課題の解決を目指しています。他にも、検査、部品生産、梱包・出荷などのあらゆる製造工程に対して、ソリューションをパッケージ化して提案し、お客様の課題解決に貢献していきます。

また、「初めての自動化を検討されるお客様へのサポート」や、「限られたスペースでの生産性向上」にもお応えしますので、ぜひエプソンにご相談ください。

お問い合わせ | 産業用ロボット | エプソン(epson.jp)![]()

- (注2)経済産業省 厚生労働省 文部科学省「2023年版 ものづくり白書」より

PDFファイルに遷移します。

PDFファイルに遷移します。

エプソンロボットに関する活用事例や展示会の情報をお届けするメールマガジンを定期配信していますので、ぜひご登録ください。