- 製品情報

-

- 個人・家庭向けプリンター

<用途から選ぶ>

- <カテゴリーから選ぶ>

- 法人・業務向けプリンター・複合機

- 産業向けプリンター・デジタル印刷機

- 消耗品

- 産業向け製品

- <インクジェットソリューション>

- 個人・家庭向けプリンター

このページの先頭

「ペーパークラフトで現物と同じサイズのNSXが作れませんか?」と篠崎氏にエプソンよりこのプロジェクトが初めて相談されたのは、 3月の2008 SUPER GTチーム体制発表会のことだった。サイズの大きい段ボールクラフト制作でも定評のある篠崎氏は、「サイズこそ大きくても段ボールで骨組みを入れてやれば大丈夫、作れます」と多少軽く考えて返事をした。それから3ヵ月後の初夏、プロジェクトが正式に決定、篠崎氏は設計に着手した。

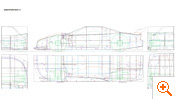

最初に1/24 スケールの展開図を修正して、原寸大の展開図を作成した。そこまでは順調だったが、原寸大ともなると、貼り合わせた紙だけでは形状を支えきれないので、内側に中枠骨組みを用意し、その上から貼り合わせることで、形状を保てるようにする必要があった。どうやったら正確な骨組みを設計できるのか?三次元形状測定機などあるはずもない。結局、1/24 スケールペーパーモデルの形状をアナログで測る方法しかなかった。設計に必要なのは、より正確なディテールの4 面図の制作だ。

まず、1/24 スケールペーパーモデルを撮影、レンズのゆがみを極力避けるため望遠レンズを使用した。撮影したデータをパソコンに取り込み、実寸法に合わせてゆがみを修正していく。これをベースに段ボールの骨組みを設計すれば問題はない。あとは現場合わせで何とかなるだろうと神に祈った。骨組みに段ボールを使用したのは原寸大であれペーパークラフトなので、紙だけで仕上げたいという意図もあったからだ。骨組みとなる様々な段ボールだけでもそれなりの重さがあるので、強度に影響がない部分はくりぬかれ、まるで実車の軽量化対策と同じような方法がとられた。展開図も1/24と比べて一部のパーツがさらに分割され、貼り合わせやすいよう工夫された。骨組みは3日位で設計できると思っていたら、10 日以上もかかってしまった。ここまでに計2週間ほどを費やした。

|

|

|

| 1/24クラフトの4面写真 | 中枠骨組みの設計図 | 中枠骨組みの展開図 |

|

|

|

| 中枠骨組みの展開図 | 原寸大でプリントする展開図 | 原寸大でプリントする展開図 |

出来上がった展開図と骨組みは、それぞれ印刷と抜き加工に回され、7月末にその完成と同時にいよいよ組み立てが長野のエプソンイノベーションセンターホールで始まった。制作にはクラフト仲間である中沢氏と光武氏が交代で応援にかけつけてくれた。まずは土台となる骨組み部分の制作だ。抜き加工された段ボールを貼り合わせたり、組み合わせることで頑丈な骨組みにしていく。展開図には骨を組む順番も記されている。組む順番を間違えると、後でとんでもないことになるからだ。

従来のペーパークラフトと違って部品の一つ一つが大きいので、当然使用する道具もサイズが大きくなる。特に広い面積の貼り合わせに使用する木工ボンドは、大きな容器に入れローラーで塗ることで作業効率を上げた。また中枠の強度を必要とする場所は、ハンダ付けの要領で接着できるホットメルトが使用された。変わったツールとしては、折り目付けに、なんと「ピザカッター」が使われている。

こうしてキャビン・リア部分、フロント、タイヤシャフトと順番に制作していった。しかし、一日程度を想定していた中枠骨組みの組み立て作業だが、予想を軽く裏切られてしまう。1日目にできたのはキャビン部分だけ。リア、フロント、タイヤシャフトの完成まであと1日を要したのだった。

| 切る | カッター ハサミ |

|---|---|

| 折る | 金ベラ ピザカッター |

| 貼る | 木工用ボンド 合成ゴム系接着剤 ホットメルト 強力両面テープ |

|

|

|

| 段ボールパーツのチェック | ローラーでパーツを貼り付け | ボディ部中枠の組み立て |

|

|

|

| タイヤシャフトの組み立て | 組み立てた中枠フロント・ボディ | ほぼ完成した中枠の全体 |

制作3日目、やっと完成した本物のクルマのシャシーのような中枠骨組みに、プリントされた展開図を切り抜いて、貼り合わせていく作業にいよいよ入った。プリントされた幅1200mm、長さ2300mmの巨大な展開図が合計25枚、126パーツを確認。まず枠組み自体にクルマの裏側後方ディフューザー部分を貼りつける。完成品は最終的には60?70kgの重量になると予想されるため、最初にやっておかなければ後でひっくり返すわけにもいかないので、最初に作業するわけだ。

他のパーツについては、同様に切って、貼っていけばよいわけではない。プリントされた用紙だけでは、いくら中枠があっても、貼り合わせたときに強度がたりない。そのため展開図の裏面に厚さ3mmの片面段ボールを貼る「裏打ち」と呼ばれる作業が必要なのだ。展開図の裏面はあらかじめシール加工されており、そこにたるみが出ないよう丁寧に段ボールを貼っていく。その際にパーツを曲げる方向と段ボールのフルート(波型の山のこと)の方向を同じにしてやらないと曲げにくくなってしまうので、考慮しながらの作業が延々と続く。篠崎氏曰く、「これだけ続けてやっていると飽きます。」しかし、ここで手を抜くと出来上がりに大きく影響するため丸一日頑張り続けたのだった。

|

|

|

| プリントされた巨大な展開図 | 完成したディフューザー部 | 車体底面の貼り合わせ |

|

|

|

| 切り出しが始まる | 切り出しがまだ続く | 片面段ボールに裏打ち |

骨組みから始まって4日目の8月の終わり、いよいよ本格的な貼り合わせ作業に入った。裏打ちしたパーツを展開図通りに細かく切り、中枠骨組みの上から貼り合わせて行く。まずはフロントウインドウからリアウインドウにかけて切ったパーツを枠組みに乗せてあたりを見る。さらにそれぞれを貼り合わせてキャビン上部を完成させた。この部分は貼り合わせた後に中枠に乗せることができるので、細かい貼り合わせもできる。ボディ上面の大半は外装紙の張りを持たせるためにもう一枚段ボールが裏打ちされた。また中枠骨組みにもパーツを乗せたときに安定しやすいような加工が追加された。こうしてボンネット、リアフードのカットと順調に作業は進み夏は終わろうとしていた。

|

|

|

| 中枠骨組みの調整 | ルーフ裏面にさらに裏打ち | ウインドウ部の貼り合わせ |

|

|

|

| 接着面のフルートは剥がす | 中枠内から具合をチェック | 地道な作業はまだまだ続く |

すっかり季節も秋になった9月の終わり、作業5日目。フェンダーやドア周りといったサイドのパーツの貼り合わせに入ったあたりから雲行きが怪しくなる。クルマの上部パーツとサイドのパーツの貼り合わせをする際に、1/24であればひっくり返して表と裏両方から貼り合わせることができるが、実寸大ではそういうわけにもいかない。しかも枠組みがあるためクルマの内側に入れる場所が限定される。そのため貼り合わせる順番を十分考慮して作業していくことが要求されたのだ。 ミラーの脚部などはミラー本体の重さをそれだけで支える必要があるため、あらかじめ差し込んだ中枠内で動かないよう固定する必要が生じた。さらに3次曲面や複数のパーツが重なる部分では、1/24スケールではでない歪みや貼り合わせのズレが出た。そのため中枠骨組みを削ったり、足したりする調整も必要となった。その度に貼り合わせたパーツを、一度剥離剤ではがし、再度貼り合わせるという地味で細かい作業が続いた。

|

|

|

| リアパネルの貼り合わせ | リアカバーの貼り付け | ドア部の貼り付け |

|

|

|

| タイヤの貼り合わせ作業 | タイヤの取り付け確認 | フロント周りの貼り合わせ |

10月に入り、いよいよ制作は最終段階に入りつつあった。ボディ周りがある程度できあがり、細かい調整作業に入った。リアウイングは中枠にホットメルトでパーツをはがれないように固定し、最終的に翼単板を貼り合わせて完成させた。脚部の取り付けに苦労したミラー本体を装着、自重で傾いたりしないことを確認する。また苦労したのがルーフ上部のエアインテークの固定。上から差し込んだだけでは局面のついたリアの上では浮いてしまうので、中から固定したいところだが、当然中枠が障害となる。それでも篠崎氏はなんとか入れるところを見つけ出し、苦しい体制ながらもインテークを固定したのだった。 こうして組み立て始めてから10日。ついに原寸大Epson NSXが完成した。

|

|

|

| ウイングの取り付け | ホットメルトで中枠に貼り付け | ルーフから浮いたエアインテーク |

|

|

|

| ミラー部本体の取り付け | 切り口断面の処理 | タイヤの取り付け調整 |

正直、思ったより大変でした。当初の予定より大幅に時間もかかってしまいましたし。作業自体も、1/24では考えられないような問題も起こったり。貼り合わせ時に作る順番をきちんと考えて作業しないと、裏から押さえられない場所があったり。でもその分、できた時の達成感は大きかったです。制作を手伝ってくれた中沢さんと光武さんの存在は大きかったです。そして制作する機会を与えていただいたエプソンさんには感謝しています。